联系我们

山东威力重工液压机厂家

电话:18306370979

传真:0632-5863817

邮箱:2335649508@qq.com

地址:山东省滕州市开发区春滕东路999号技术知识

密封条复合材料液压机压力补偿流量控制阀的调节

点击量:83发布时间:2019-09-02 09:08

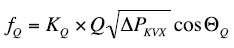

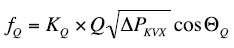

检查流动方程将是有帮助的,因为它会在压力超过零时开始对密封条复合材料液压机阀门性能产生影响。这是流动力的一般形式之一:

其中fQ是在关闭阀门的方向上作用在补偿器阀芯上的流动力,lb,

其中fQ是在关闭阀门的方向上作用在补偿器阀芯上的流动力,lb,

KQ是流动力系数,(lb/√psi)(in.3/sec)

Q是流过补偿阀芯计量土地,in.3/sec,

Δ PKVX是横跨补偿阀芯,PSID压差降,和ΘQ是流的角度,因为它穿过所述补偿阀芯的计量土地,°。

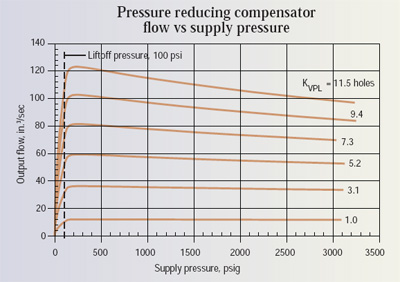

从该等式中得出的重要观察结果是流动力受到通过阀门的流量和其上的压差以及流量排放角度的影响。在密封条复合材料液压机补偿器阀芯抬起后,流量和压力都会增加,直到达到最大流量。然后,流量或多或少保持不变。然而,由于供应压力正在增加,压力继续上升。因此,流动力继续增加并且在关闭补偿器线轴窗口的方向上起作用。结果是对偏置弹簧起作用的流动力使得即使压力增加,流动实际上减小。因此,对于大的四通阀开口,流动力导致流量减小。稍后,我们将看到没有流动力(数学模型的优势)的不可能的结果,它显着地揭示了效果。

三种替代方案

与最大4路设置的流量下降相比,11.5个孔,最低的4路设置可在较高压力下提供非常好的流量调节。那么需要做些什么来使大型四通开口的曲线像小型四通开口一样平坦?可以做三件事,但它们可能代价高昂,而且有时令人望而却步。

第一个可能的变化是使弹簧更硬。因为流动力用于关闭阀门,并且弹簧用于保持其打开,所以较硬的弹簧将使阀芯窗口在高压下保持打开,并且因此在最高压力下升高流动。然而,这种策略有不利因素。

较硬的弹簧可能需要较大直径的弹簧丝,从而导致较长的实心高度。这将需要更长的弹簧腔,当然还需要更长的整个盒长度。这可能是也可能是不可接受的。这种替代方案还导致更高的最大输出流量,所有其他条件保持相等。由于弹簧更硬,阀芯窗口保持打开,直到达到更高的压差,因此峰值流量更高。同时,最大流量发生的压力趋于增加。

第二种选择是限制使用滤芯来控制较小的四通阀。也就是说,如果随附的密封条复合材料液压机四通阀完全打开,比如说5.2孔,而不是11.5个孔,流量调节要好得多,如图1所示。阀门设计师不喜欢这个选项,因为他们想推尽可能多地流过给定的阀门。

第三个也是最有效的设计变化是增加补偿器阀芯的直径。补偿器阀芯由于其面积和盒的设计,一次是调节输出流量的可变孔和差压传感元件。当其直径增加时,对于给定的压差(跨越四通动力的陆地的压降)产生更大的力。相对而言,这种增加的压力使得流动力不那么显着。结果是在较高的4向开口处具有更好的流量调节,因为流动力不太显着。

缺点至少是双重的两倍。首先,补偿器必然变得更大,而且肯定会更昂贵。另一个问题是,一旦设计人员发现更大的四通开口将导致更多的输出流量,他们很想将补偿器加入更大的四通阀,结果导致流量调节相应恶化。我知道,我去过那儿。

速度调节

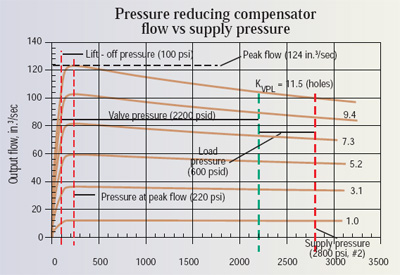

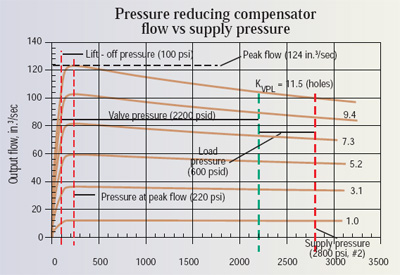

至少,这些密封条复合材料液压机阀门的用户应该向阀门设计者提供关于应用中所需的流量调节的明确要求。例如,在图1中,流量从最大值大约124in.3/sec变化,然后下降到大约96in.3/sec,产生大约28in.3/sec的范围,最大值为4方式开放。中点输出流量英寸约110 in.3/sec,这意味着该阀的制造商应规定该阀和4路组合在提供110±14 in.3/sec。计算出在升空压力(100 psi)至3000 psi以上的范围内输出流量调节约为±14%。

输出执行器的速度也会随着百分比而变化,尽管内部泄漏也是如此。但是,如果阀门用户向阀门设计者指定了非常特定的速度或流量调节值,则可以设计,构建和交付最佳组合。现在没有使用补偿阀的良好数学模型的阀门设计师应该是; 在调查阀门设计的无数“假设”时,它们是强大的工具。

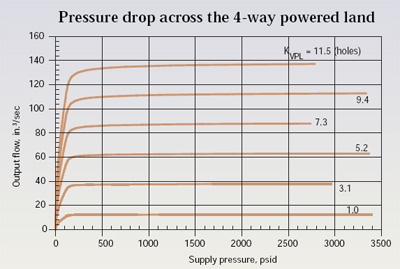

到目前为止,这个讨论仅限于负载压力为零的条件。当然,这不是应用程序中的情况。现在,图2将用于深入了解面对不同负载压力时性能特征的解释。

图2是图1所示性能特征的重复,但增加了一些符号。该图有红色和绿色符号。从红色表示法开始,观察应用场景的供应压力设置为2800 psi。在该压力下出现垂直红线,并且在2200psi下出现绿色垂直线。这相当于600 psi(2800 - 2200)的负载压力。

系统动力学

现在假设供应压力设置为2800 psig,例如,使用压力补偿泵,而负载压力为零。在图2中,绿线将直接位于红线的顶部。然后,如果负载压力开始增加,绿线将向左移动。我们可以看到,对于给定的情况,供应压力为2800 psi,负载压力为600 psi,留下2200 psi由补偿器阀芯和四通阀吸收。

那么,如果四通阀完全打开(阀门系数变为11.5个孔),应用的后果是什么?随着负载压力增加,绿线向左移动,流向负载的流量增加,输出执行器速度也增加。这有点违反直觉,因为我们通常将增加的密封条复合材料液压机负载压力与流量和速度的降低联系起来。这种阀门不是这样。这种现象发生的程度直接与图1和图2中所示的性能特征有关。我们说阀门“过度补偿”压力变化。

另一种情况

在另一种情况下,不是由密封条复合材料液压机压力补偿泵设定供应压力,而是假设它受到阀组中另一功能的移动的影响。也就是说,假设我们只从一个功能移位开始,并且该负载具有低负载压力,例如,大约200psi。我们还规定,由于阀门损失,供应压力仅上升至约500 psi。然后,阀门压力下降,相当于300 psi。这意味着输出流到致动器将是英寸约120或124 in.3/sec,其速度将反映流动。

现在,假设第二个功能被转移到具有更高压力的位置,并且说它导致供应量达到2800 psi。由于前一版“运动控制”中讨论过的梭阀,泵压力上升以满足最高负载要求。较低压力功能的补偿器阀芯在吸收过大压力时会自动关闭并试图调节其输出流量。但是,由于流量固有下降,输出执行器减速。在第二个功能转移之前它以某种速度前进。

当第二个(高压)阀芯移动时,第一个负载减速。直观的结论是我们“泵出泵外”,或泵内部泄漏过多。但是,增加泵输出流量不能解决这个问题。这是由压力补偿流量控制阀的过补偿引起的。需要具有更好的流量调节特性的补偿器。负载隔离并不完美。

总结流量调节

重要的是要意识到负载与同步阀门换档的相互作用是一个程度问题。很多时候,输出速度的唯一衡量标准是机器操作员的观察,其速度感知技能可能不够完美。在这些情况下,速度变化可能不是那么重要。但是,当进行物理测量时,或者当铲斗必须在指定的时间内清除卡车的侧面时,功能迟缓可以说明成功与失败之间的差异。密封条复合材料液压机系统设计人员应选择具有更好调节功能的压力补偿流量控制阀。

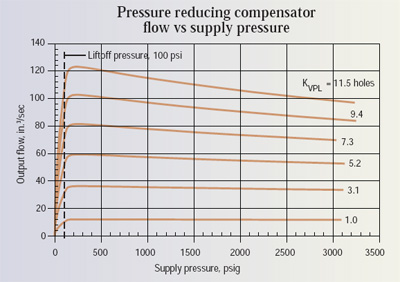

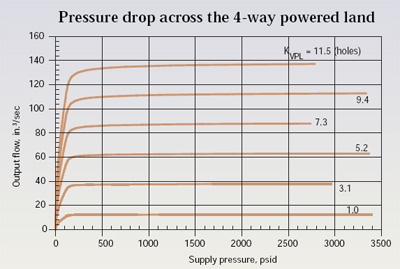

图3显示了没有流动力时回路和控制阀的压力 - 流量特性。没关系,完全消除流动力在物理上是不可能的。在数学建模的世界中,这样的“假设”是完全可以探索的。为了生成图3的数据,一个输入数据项被更改为值0.0。这就是看到没有流动力的影响所必需的。

流量调节比真正的阀门要好得多,这是不可争辩的。本发明的设计者已经改变了阀几何形状以引导流动路径以抵消流动力的影响。然而,据我所知,由于线轴的形状和尺寸,没有人能够使用盒式磁带设计。这也会增加制造阀门部件的成本。

KQ是流动力系数,(lb/√psi)(in.3/sec)

Q是流过补偿阀芯计量土地,in.3/sec,

Δ PKVX是横跨补偿阀芯,PSID压差降,和ΘQ是流的角度,因为它穿过所述补偿阀芯的计量土地,°。

从该等式中得出的重要观察结果是流动力受到通过阀门的流量和其上的压差以及流量排放角度的影响。在密封条复合材料液压机补偿器阀芯抬起后,流量和压力都会增加,直到达到最大流量。然后,流量或多或少保持不变。然而,由于供应压力正在增加,压力继续上升。因此,流动力继续增加并且在关闭补偿器线轴窗口的方向上起作用。结果是对偏置弹簧起作用的流动力使得即使压力增加,流动实际上减小。因此,对于大的四通阀开口,流动力导致流量减小。稍后,我们将看到没有流动力(数学模型的优势)的不可能的结果,它显着地揭示了效果。

三种替代方案

与最大4路设置的流量下降相比,11.5个孔,最低的4路设置可在较高压力下提供非常好的流量调节。那么需要做些什么来使大型四通开口的曲线像小型四通开口一样平坦?可以做三件事,但它们可能代价高昂,而且有时令人望而却步。

图1.这里显示的是由减压流量控制阀的稳态数学模型产生的典型压力 - 流量性能特征。

第一个可能的变化是使弹簧更硬。因为流动力用于关闭阀门,并且弹簧用于保持其打开,所以较硬的弹簧将使阀芯窗口在高压下保持打开,并且因此在最高压力下升高流动。然而,这种策略有不利因素。

较硬的弹簧可能需要较大直径的弹簧丝,从而导致较长的实心高度。这将需要更长的弹簧腔,当然还需要更长的整个盒长度。这可能是也可能是不可接受的。这种替代方案还导致更高的最大输出流量,所有其他条件保持相等。由于弹簧更硬,阀芯窗口保持打开,直到达到更高的压差,因此峰值流量更高。同时,最大流量发生的压力趋于增加。

第二种选择是限制使用滤芯来控制较小的四通阀。也就是说,如果随附的密封条复合材料液压机四通阀完全打开,比如说5.2孔,而不是11.5个孔,流量调节要好得多,如图1所示。阀门设计师不喜欢这个选项,因为他们想推尽可能多地流过给定的阀门。

第三个也是最有效的设计变化是增加补偿器阀芯的直径。补偿器阀芯由于其面积和盒的设计,一次是调节输出流量的可变孔和差压传感元件。当其直径增加时,对于给定的压差(跨越四通动力的陆地的压降)产生更大的力。相对而言,这种增加的压力使得流动力不那么显着。结果是在较高的4向开口处具有更好的流量调节,因为流动力不太显着。

缺点至少是双重的两倍。首先,补偿器必然变得更大,而且肯定会更昂贵。另一个问题是,一旦设计人员发现更大的四通开口将导致更多的输出流量,他们很想将补偿器加入更大的四通阀,结果导致流量调节相应恶化。我知道,我去过那儿。

速度调节

至少,这些密封条复合材料液压机阀门的用户应该向阀门设计者提供关于应用中所需的流量调节的明确要求。例如,在图1中,流量从最大值大约124in.3/sec变化,然后下降到大约96in.3/sec,产生大约28in.3/sec的范围,最大值为4方式开放。中点输出流量英寸约110 in.3/sec,这意味着该阀的制造商应规定该阀和4路组合在提供110±14 in.3/sec。计算出在升空压力(100 psi)至3000 psi以上的范围内输出流量调节约为±14%。

输出执行器的速度也会随着百分比而变化,尽管内部泄漏也是如此。但是,如果阀门用户向阀门设计者指定了非常特定的速度或流量调节值,则可以设计,构建和交付最佳组合。现在没有使用补偿阀的良好数学模型的阀门设计师应该是; 在调查阀门设计的无数“假设”时,它们是强大的工具。

到目前为止,这个讨论仅限于负载压力为零的条件。当然,这不是应用程序中的情况。现在,图2将用于深入了解面对不同负载压力时性能特征的解释。

图2是图1所示性能特征的重复,但增加了一些符号。该图有红色和绿色符号。从红色表示法开始,观察应用场景的供应压力设置为2800 psi。在该压力下出现垂直红线,并且在2200psi下出现绿色垂直线。这相当于600 psi(2800 - 2200)的负载压力。

系统动力学

现在假设供应压力设置为2800 psig,例如,使用压力补偿泵,而负载压力为零。在图2中,绿线将直接位于红线的顶部。然后,如果负载压力开始增加,绿线将向左移动。我们可以看到,对于给定的情况,供应压力为2800 psi,负载压力为600 psi,留下2200 psi由补偿器阀芯和四通阀吸收。

图2.在恒定供应压力下,负载压力的增加可视为导致阀门压力(绿线)减小。

那么,如果四通阀完全打开(阀门系数变为11.5个孔),应用的后果是什么?随着负载压力增加,绿线向左移动,流向负载的流量增加,输出执行器速度也增加。这有点违反直觉,因为我们通常将增加的密封条复合材料液压机负载压力与流量和速度的降低联系起来。这种阀门不是这样。这种现象发生的程度直接与图1和图2中所示的性能特征有关。我们说阀门“过度补偿”压力变化。

另一种情况

在另一种情况下,不是由密封条复合材料液压机压力补偿泵设定供应压力,而是假设它受到阀组中另一功能的移动的影响。也就是说,假设我们只从一个功能移位开始,并且该负载具有低负载压力,例如,大约200psi。我们还规定,由于阀门损失,供应压力仅上升至约500 psi。然后,阀门压力下降,相当于300 psi。这意味着输出流到致动器将是英寸约120或124 in.3/sec,其速度将反映流动。

现在,假设第二个功能被转移到具有更高压力的位置,并且说它导致供应量达到2800 psi。由于前一版“运动控制”中讨论过的梭阀,泵压力上升以满足最高负载要求。较低压力功能的补偿器阀芯在吸收过大压力时会自动关闭并试图调节其输出流量。但是,由于流量固有下降,输出执行器减速。在第二个功能转移之前它以某种速度前进。

图3.当没有流动力时,当阀门压差增加时,流量不会下降。

当第二个(高压)阀芯移动时,第一个负载减速。直观的结论是我们“泵出泵外”,或泵内部泄漏过多。但是,增加泵输出流量不能解决这个问题。这是由压力补偿流量控制阀的过补偿引起的。需要具有更好的流量调节特性的补偿器。负载隔离并不完美。

总结流量调节

重要的是要意识到负载与同步阀门换档的相互作用是一个程度问题。很多时候,输出速度的唯一衡量标准是机器操作员的观察,其速度感知技能可能不够完美。在这些情况下,速度变化可能不是那么重要。但是,当进行物理测量时,或者当铲斗必须在指定的时间内清除卡车的侧面时,功能迟缓可以说明成功与失败之间的差异。密封条复合材料液压机系统设计人员应选择具有更好调节功能的压力补偿流量控制阀。

图3显示了没有流动力时回路和控制阀的压力 - 流量特性。没关系,完全消除流动力在物理上是不可能的。在数学建模的世界中,这样的“假设”是完全可以探索的。为了生成图3的数据,一个输入数据项被更改为值0.0。这就是看到没有流动力的影响所必需的。

流量调节比真正的阀门要好得多,这是不可争辩的。本发明的设计者已经改变了阀几何形状以引导流动路径以抵消流动力的影响。然而,据我所知,由于线轴的形状和尺寸,没有人能够使用盒式磁带设计。这也会增加制造阀门部件的成本。