产品中心

联系我们

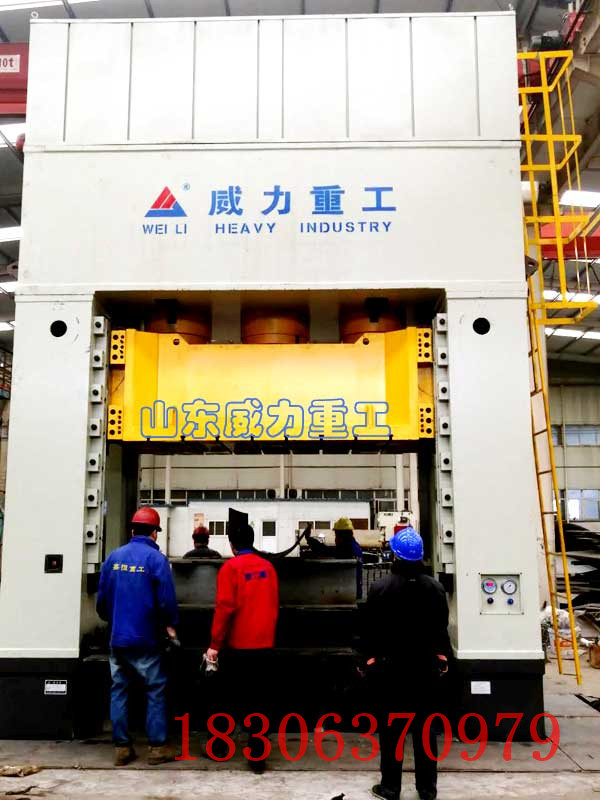

山东威力重工液压机厂家

电话:18306370979

传真:0632-5863817

邮箱:2335649508@qq.com

地址:山东省滕州市开发区春滕东路999号框架式液压机

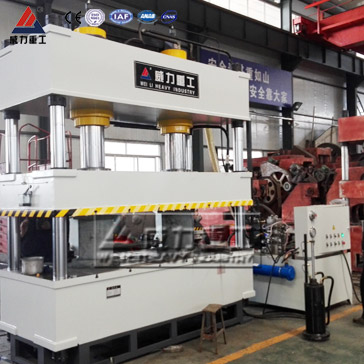

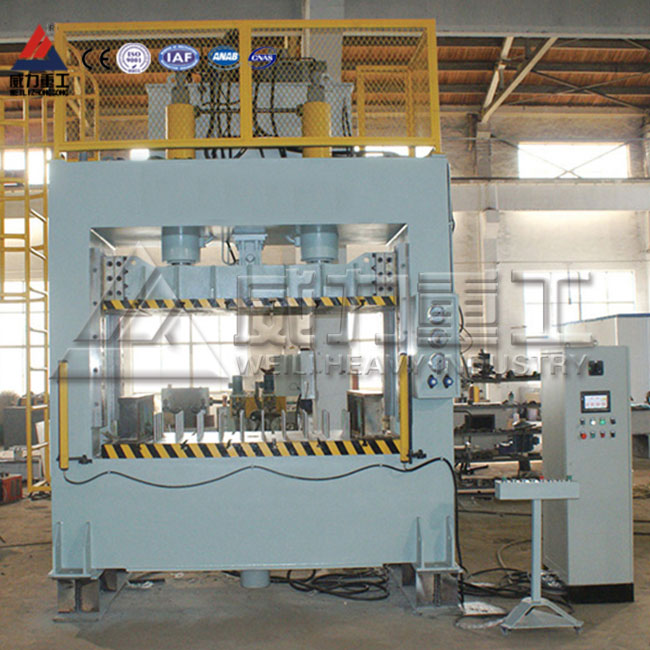

电极粉末压制成型四柱框式液压机

电极粉末压制成型框式四柱液压机采用四梁式结构,确保模具平行,产品外形精度高。副油缸的各种动作可以根据用户要求自行设定。大大提高机器的适应能力。通过快慢速度自行设定真正实现高效节能,可使用于多种粉末冷热成型。控制系统均采用电脑编程,所有动作可以任意设定,真正实现全自动功能。粉腔高度可以屏幕设定从而提高了产品的重量精度和外形精度。各种模具和模具架均可根据用户要求自行选配。

电极粉末压制成型框式四柱液压机结构形式为可调式滑块,可调式开口形式,大大提高了产品精度以及对个模具的安装。所有动作均可实现快慢速自动切换,使用与多种工艺要求。控制系统为电脑控制具有多种储存于计算功能,所有压力,时间,位移,温度,速度均可实现数显数控,适应于各种原料以及工艺的变化,从而大大提高了产品合格率。电极粉末压制成型框式四柱液压机液压系统采用日本油研系统,确保性能稳定无渗漏。操作界面均采用人机友好界面,适应于各种人群的操作使用

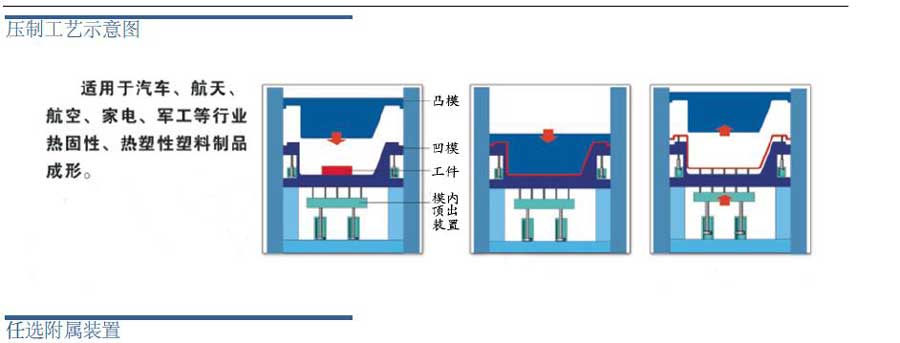

电极粉末压制成型框式四柱液压机主要适用于多种粉末的压制成形,如:木屑,锯末,铁基、铜基、铁氧体磁性材料、钼、钛、铝基等多种金属粉末。电极粉末压制成型框式四柱液压机采用二级齿轮传动,传动装置的中间齿轮轴同步带动与之平行的上、下曲轴,该上、下曲轴分别与压制机构和脱模机构相连,直接进行压制、脱模,因而惯性大,能耗小,压制力强,功率高。

电极粉末压制成型框式四柱液压机特点:

1、采用三粱或四梁下压结构,导向稳定性好,电极粉末压制成型框式四柱液压机机架与活动工作台导向精度高,刚性好,抗侧向力强,特别适用于压制不对称的产品;结构紧凑、性价比高经济适用。

2、采用计算机辅助设计软件,优化结构性能,并通过钢材时效回火等方式处理,刚性及耐磨性优良。

3、设计工作台面大,可满足较大模具的安装使用,适合多种拉伸、挤压、成型、冲压、锻压等工艺。

4、设计采用的液压回路简明实用,功率消耗低,输出压力大,故障率低,维护成本低。

5、相关配置可为传统继电器控制,也可选配智能化PLC控制,并可曾选防护光栅,位置接近开关等配件,提升设备操作的安全及简易性。

6、可加装自动送料、退料、取件等相关自动化辅助设备,形成全自动化生产线。

7、液压控制采用插装阀集成系统,冲击小、动作可靠,泄露点少。

8、油缸采用整体锻打并经精密研磨,新型油缸密封元件,在高压状态下使用可靠性强,寿命长。

9、拉伸、压边滑块可连成一体,实现单动工艺动作。导轨自动润滑装置。有利提高工作效率和操作安全。

10、四柱采用高强度合金钢制作,表面镀硬铬,耐磨性好。

11、机电一体化安全装置。如:油缸下腔支撑回路、油缸上下腔互锁回路等,安全性优越。

12、可实现定压、定程两种成型工艺,具备保压延时功能,延时时间可调。

13、工作压力、行程可在规定范围内按工艺要求调节,采用按钮集中控制,可实现手动、半自动、自动三种操作方式。

电极粉末压制成型框式四柱液压机结构介绍:

电极粉末压制成型框式四柱液压机主机的结构形式及要求:液压机主机由机身、滑块、移动工作台、主缸、液压垫、移动工作台提升夹紧油缸、行程限位、上极限安全锁紧装置等组成。

1、机身:电极粉末压制成型框式四柱液压机机身为整体框架式结构,由钢板焊接的结构件组成,左右支柱中间留有侧窗口,采用Q235优质钢板焊接结构,二氧化碳气体保护焊;焊后需经过退火处理充分消除焊接变形和应力,确保焊接件经久而不变形,精度保持性好。其中下横梁、支柱、上横梁通过拉杆预紧(液压预紧)构成组合框架;机身中间设有滑块、滑块导向采用斜楔式四角八面导轨,滑块导板采用A3+CuPb10Sn10复合材料,支柱上的导轨采用可拆卸导轨。

①上梁、底梁:上梁、底梁由Q235-A钢板焊接而成,焊后进行消除内应力处理,确保电极粉末压制成型框式四柱液压机设备自身结构和精度稳定性。上梁上加工有主缸安装孔。底梁内部安装液压垫缸及液压垫。

②支柱:支柱由Q235-A钢板焊接而成,焊后进行消除应力处理。支柱上安装有可调的滑块导向块。

③拉杆、锁母:拉杆、锁母材料均为45#钢。拉杆与锁母螺纹相配,通过超高压预紧装置预紧,锁紧机身。

2、滑块:滑块为钢板焊接箱形结构,滑块底面板为整块钢板,保证足够的刚度和强度。电极粉末压制成型框式四柱液压机滑块采用四角八面导轨导向,在左右支柱上共设有4组导向块,滑块的导板在导轨上作垂直运动,运动导向精度靠滑块导轨上斜铁来调整,以保证与移动工作台的平行度,调整方便,调整精度高,调整后精度保持性好,抗偏载能力强。导轨摩擦副一侧为合金材料,另一侧采用铜基合金材料。此外,导轨经淬火处理,硬度在HRC55以上,耐磨性能良好,使用寿命长。滑块导轨面设有加油孔自动加油,以便润滑运动部位。电极粉末压制成型框式四柱液压机滑块微调由比例流量阀控制实现,用于试模选择时微调、合模,达到0.5-2mm/s范围内可调。

3、移动工作台:电极粉末压制成型框式四柱液压机配有一个前移式移动工作台,移动工作台为Q235-A钢板焊接结构,焊接后进行消除应力处理,移动工作台面加工“T”型槽及顶杆孔,“T”型槽及顶杆孔尺寸按甲方提供的布置图制作。“T”型槽中间留400mm不铣。配备相应的顶杆和防尘盖,顶杆的热处理硬度为HRC42度以上。电极粉末压制成型框式四柱液压机移动工作台重复定位精度±0.05mm,驱动方式为齿轮加减速机驱动,为自行式结构。含贴合检测装置,当移动工作台下平面和底梁下平面的间隙大于0.3mm时主机不许工作。提供全部顶杆孔盖。工作台上平面有十字对模槽,尺寸宽14-深6mm。

4、主缸:电极粉末压制成型框式四柱液压机的主油缸采用活塞缸和柱塞缸结合的多缸式结构,活塞杆采用优质碳素结构钢锻件,表面经淬火处理以提高硬度;缸体采用优质碳素结构钢锻件,以保证材质的均匀性,油缸密封采用进口材料优质密封圈密封。

5、液压垫缸:电极粉末压制成型框式四柱液压机底梁内部设置一个液压垫缸装置,液压垫具有液压垫或顶出器两种功能,可用于在钢板拉伸过程中提供压边力或用于顶出制件,液压垫为单顶冠结构,并安装直线位移传感器,压机能方便地实现滑块和液压垫行程转换位置的数字设定,操作简便实用。

6、缓冲缸:电极粉末压制成型框式四柱液压机按需备冲裁缓冲装置,由缓冲缸、缓冲系统及相连机构构成,安装于压机底梁上部,用于切边、冲孔等冲裁工艺。冲裁过程中可通过缓冲缸、缓冲系统吸收冲击,消除震动。

电极粉末压制成型框式四柱液压机操作注意事项:

1、电极粉末压制成型框式四柱液压机要正确接地,以单独接地为好。

2、电极粉末压制成型框式四柱液压机在运转中不允许校正模具。

3、液压油为N46号抗磨液压油或N46号低凝液压油,经80-100钼丝网过滤后使用。

4、电极粉末压制成型框式四柱液压机工作200小时后应检查油液清洁度,要求无异味,在白色滤纸上滴一滴油液,油迹的中心点以内无黑渍,否则换油。

5、电极粉末压制成型框式四柱液压机不得过载使用。

6、系统如出现意外泄漏,消除故障后应补充足够液压油。

7、经常检查泵站,油箱的清洁,严禁水,灰尘,异物进入油箱。

8、如转换功能,应把系统内空气排净方可工作。

9、在试车及工作中如有异常应立即停机检查。

10、保压10分钟允许降压2.5Mpa。

电极粉末压制成型框式四柱液压机润滑系统:

1、滑块的润滑装置采用电脑程控间歇式不回收自动润滑。在导轨下部设有废油集油盒。并设有故障显示装置。

2、滑块及液压垫导轨采用流遍润滑技术,程控稀油润,可预设供油量和供油间隔时间,设定后,电极粉末压制成型框式四柱液压机系统即可自动进行润滑,从而杜绝导轨非正常升温。

3、润滑系统有故障显示报警装置,润滑系统和主机动作设有互锁,润滑系统有故障,如润滑油过少则主机不能工作。电极粉末压制成型框式四柱液压机润滑系统和液压系统分为两套独立的系统。

电极粉末压制成型框式四柱液压机安全保护措施:

1、静止及急停按钮:发生异常时按“静止”按钮,压力机工作全部停止,按“急停”按钮,包括电机均停止运行。电极粉末压制成型框式四柱液压机设有五个急停按钮,操作台和活动按钮站上各一个,另外三个分别设三个立柱上;在任何状态和情况下,按压其中任何一个急停按钮,压机立即停止。

2、双手操作按钮:双手下行同步时限0.5~1S。

3、滑块锁紧装置:主滑块在上端位置时按锁紧按钮,自动锁住主滑块。主滑块在非上端位置时按锁紧按钮,滑块先上升至上端位置,然后自动锁紧。主滑块处于锁紧状态时,按松开按钮,自动解锁。

4、液压双支承保险回路:为防止滑块失控下行,在活塞式主油缸下腔设置液压支承保险阀回路,确保安全。设置液压联锁回路,确保支承保险阀不打开时,主缸上腔就无法上压力。

5、液位报警:油箱配有液位报警装置,液位报警分超正常工作液位和液位过低二种情况;超正常工作液位报警,黄灯亮,这时应给油箱补油至正常工作液位;液位过低报警,红灯亮,电极粉末压制成型框式四柱液压机停止工作;这时必需给油箱补油至正常工作液位,机器方可启动工作。

6、超载保护:液压系统中设有液压安全阀,确保电极粉末压制成型框式四柱液压机不会超载工作而损坏压机。

7、机器顶部设有维修平台、梯子和围拦,确保维修人员安全。顶部装有指示灯。

8、电极粉末压制成型框式四柱液压机前后装有光电保护装置,防止操作人员在滑块运行时进入工作区。

9、充液阀和充液筒之间、主缸回油和油箱之间加绕性接头减少震动。

技术质量保证标准:

电极粉末压制成型框式四柱液压机的设计制造及安全技术条件等应符合国家现行有关行业的标准:

GB/T5226.1—2008工业机械电气设备通用技术条件

JB/T7343—2010单双动薄板冲压液压机

JB3818—84液压机技术条件

JB9967—1999液压机噪音限值

JB3915—85液压机安全技术条件

ZBJ62025—1999锻压机械焊接技术条件