联系我们

山东威力重工液压机厂家

电话:18306370979

传真:0632-5863817

邮箱:2335649508@qq.com

地址:山东省滕州市开发区春滕东路999号技术知识

玻璃钢复合材料汽车后翼子板液压机流体失效分析

点击量:165发布时间:2019-07-10 09:30

我最近对一台玻璃钢复合材料汽车后翼子板液压机的静液压传动装置进行了故障分析和可靠性审核。这个液压系统运行的是合成酯,可生物降解的液压油,原来的一套泵在不到12个月的时间内就失效了。

该系统由一家信誉良好的公司建造和安装。从水力工程的角度来看,该电路设计合理,系统构建良好。但从维护和可靠性的角度来看,还有很大的改进空间。

当我到达现场时,我注意到液压油在观察镜中显得很暗,而未使用的油则是浅色蜂蜜的颜色。检查油分析报告表明粘度增加。我怀疑油的氧化失败,并通过Karl Fischer要求酸值和水含量 - 测试未包括在原始测试板中。

失败的泵

在此期间,我把注意力转向分析失效的泵。很明显,在泵出现故障之前,油已经聚合了一段时间。内部组件大量涂有胶状污泥(图1)。这些沉积物会阻塞润滑通道,减少热传递并导致阀门静摩擦。

两个泵的阀板和缸筒都表现出空化腐蚀造成的损害 - 这是氧化失效的另一个可能的副作用。氧化过程通常会降低油的抗起泡性和空气释放性,这又会通过增加的空气夹带和气态空化而导致损坏。

结果是......

酸值结果以9.5 mg KOH / g回升,Karl Fischer测得2,200 ppm。对于这种特殊的润滑剂,4至5 mg KOH / g的酸值会引起换油。尽管水污染高于此应用所需的水分,但根据润滑油制造商的经验,水解被排除为污泥沉积物形成的重要因素。

所有证据都表明,这种液压油每升12美元,在不到12个月的时间内就已经发生氧化失效。因此,价值2万美元的液压油和价值5万美元的泵在短期内被破坏,客户可以理解的是出了什么问题。

怀疑高温操作是加速氧化的原因,我把注意力转向玻璃钢复合材料汽车后翼子板液压机液压系统的历史操作参数。该系统内置温度传感器,安装在液压油箱中,报警等级和停机时间编程到系统的可编程逻辑控制器中。测试表明这种仪器运行正常。但操作人员建议系统从未经历温度报警,也不会因温度过高而停机。

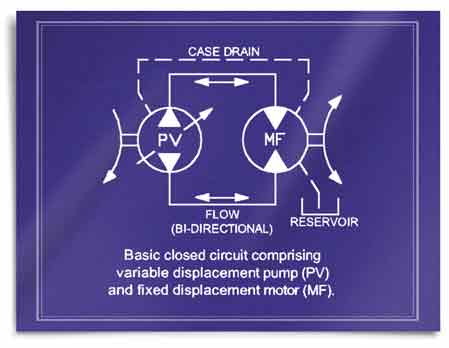

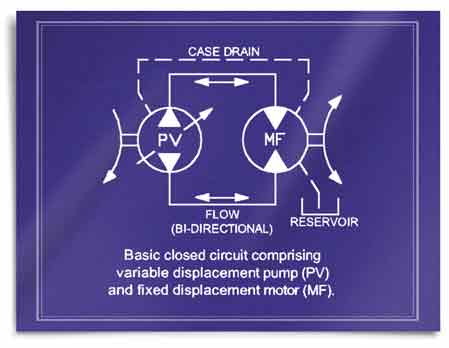

这并不让我感到惊讶,因为温度传感器位于错误的位置。让我解释。静液压传动装置包括可变排量泵和固定或可变排量马达,它们在闭合回路中一起运行。在闭合回路中,来自马达出口的流体直接流入泵入口,而不会返回油箱(图2)。

除了可变之外,变速器泵的输出可以反转,因此电动机旋转的方向和速度都由泵控制。这消除了对电路中的定向和流量(速度)控制阀的需要。

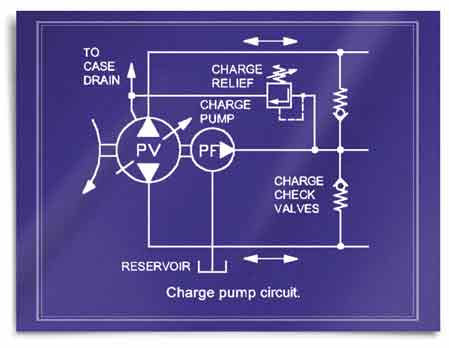

由于泵和电机在内部泄漏,允许流体从回路中逸出并排回到油箱,因此使用称为电荷泵的固定排量泵来确保在正常操作期间回路保持充满流体。

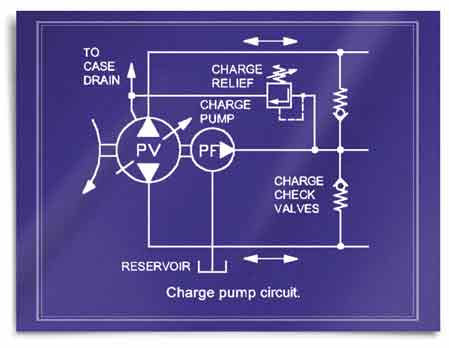

在实践中,电荷泵不仅使回路充满流体,而且还将回路加压至110至360 PSI之间的压力,具体取决于变速器制造商。一个简单的充气压力回路,包括电荷泵,安全阀和两个止回阀,电荷泵可以通过它们补充传动回路(图3)。一旦回路充满安全阀的压力设定,来自增压泵的流量就越过安全阀并返回到储液器。

除了通过电荷泵构成的内部泄漏损失之外,相同的流体在变速器泵和电动机之间连续循环。这意味着如果变速器负载很重,则在该回路中循环的流体会过热。为了确保传输回路中的流体与储存器中的流体交换并随后冷却,在回路中安装冲洗阀。

当静液压传动装置处于空档时,冲洗阀不起作用,并且通常位于玻璃钢复合材料汽车后翼子板液压机变速器泵中的增压减压阀保持增压压力。当变速器以正向或反向运行时,冲洗阀工作,使得回路的低压侧的增压压力由结合在冲洗阀中的净化释放阀保持。该净化安全阀设置为比电荷泵安全阀低约30 PSI。

其效果是通过电荷泵从储存器抽出的冷却调节流体通过位于变速器泵入口附近的止回阀对环路的低压侧充电。离开马达出口的热流体的体积(其不需要维持环路的低压侧中的增压压力)通过冲洗阀吹扫释放并且返回到储存器。

这里的重点和与此案例相关的是:如果冲洗阀发生故障或配置不正确,则回路中的流体与油箱中的流体没有正向交换。这意味着传输回路可以在过热条件下运行,同时储存器中的流体保持相对冷却。

正如您所看到的那样,在静液压传动装置中,温度传感器的正确位置(过温报警和/或停机所基于的位置)位于传动回路中 - 而不是油箱。

维护或设计失败?

那么这种情况是维修失败还是设计失败?可以说它是两者兼而有之。设计失败,因为如果温度传感器正确位于传输回路中,则不会发生故障。这也是维护失败的原因,因为如果通过观察和更好的测试板选择来获取油的氧化失效的早期警告信号,则仍然可以防止失败。

该系统由一家信誉良好的公司建造和安装。从水力工程的角度来看,该电路设计合理,系统构建良好。但从维护和可靠性的角度来看,还有很大的改进空间。

当我到达现场时,我注意到液压油在观察镜中显得很暗,而未使用的油则是浅色蜂蜜的颜色。检查油分析报告表明粘度增加。我怀疑油的氧化失败,并通过Karl Fischer要求酸值和水含量 - 测试未包括在原始测试板中。

图1.泵驱动轴上树胶状污泥的积累。该轴来自背负式设备的后泵,这就是污泥沉积物位于轴封区域前方的原因

失败的泵

在此期间,我把注意力转向分析失效的泵。很明显,在泵出现故障之前,油已经聚合了一段时间。内部组件大量涂有胶状污泥(图1)。这些沉积物会阻塞润滑通道,减少热传递并导致阀门静摩擦。

两个泵的阀板和缸筒都表现出空化腐蚀造成的损害 - 这是氧化失效的另一个可能的副作用。氧化过程通常会降低油的抗起泡性和空气释放性,这又会通过增加的空气夹带和气态空化而导致损坏。

图2.包括可变排量泵(PV)和固定排量马达(MF)的基本闭合回路

结果是......

酸值结果以9.5 mg KOH / g回升,Karl Fischer测得2,200 ppm。对于这种特殊的润滑剂,4至5 mg KOH / g的酸值会引起换油。尽管水污染高于此应用所需的水分,但根据润滑油制造商的经验,水解被排除为污泥沉积物形成的重要因素。

所有证据都表明,这种液压油每升12美元,在不到12个月的时间内就已经发生氧化失效。因此,价值2万美元的液压油和价值5万美元的泵在短期内被破坏,客户可以理解的是出了什么问题。

怀疑高温操作是加速氧化的原因,我把注意力转向玻璃钢复合材料汽车后翼子板液压机液压系统的历史操作参数。该系统内置温度传感器,安装在液压油箱中,报警等级和停机时间编程到系统的可编程逻辑控制器中。测试表明这种仪器运行正常。但操作人员建议系统从未经历温度报警,也不会因温度过高而停机。

这并不让我感到惊讶,因为温度传感器位于错误的位置。让我解释。静液压传动装置包括可变排量泵和固定或可变排量马达,它们在闭合回路中一起运行。在闭合回路中,来自马达出口的流体直接流入泵入口,而不会返回油箱(图2)。

除了可变之外,变速器泵的输出可以反转,因此电动机旋转的方向和速度都由泵控制。这消除了对电路中的定向和流量(速度)控制阀的需要。

由于泵和电机在内部泄漏,允许流体从回路中逸出并排回到油箱,因此使用称为电荷泵的固定排量泵来确保在正常操作期间回路保持充满流体。

在实践中,电荷泵不仅使回路充满流体,而且还将回路加压至110至360 PSI之间的压力,具体取决于变速器制造商。一个简单的充气压力回路,包括电荷泵,安全阀和两个止回阀,电荷泵可以通过它们补充传动回路(图3)。一旦回路充满安全阀的压力设定,来自增压泵的流量就越过安全阀并返回到储液器。

除了通过电荷泵构成的内部泄漏损失之外,相同的流体在变速器泵和电动机之间连续循环。这意味着如果变速器负载很重,则在该回路中循环的流体会过热。为了确保传输回路中的流体与储存器中的流体交换并随后冷却,在回路中安装冲洗阀。

当静液压传动装置处于空档时,冲洗阀不起作用,并且通常位于玻璃钢复合材料汽车后翼子板液压机变速器泵中的增压减压阀保持增压压力。当变速器以正向或反向运行时,冲洗阀工作,使得回路的低压侧的增压压力由结合在冲洗阀中的净化释放阀保持。该净化安全阀设置为比电荷泵安全阀低约30 PSI。

其效果是通过电荷泵从储存器抽出的冷却调节流体通过位于变速器泵入口附近的止回阀对环路的低压侧充电。离开马达出口的热流体的体积(其不需要维持环路的低压侧中的增压压力)通过冲洗阀吹扫释放并且返回到储存器。

这里的重点和与此案例相关的是:如果冲洗阀发生故障或配置不正确,则回路中的流体与油箱中的流体没有正向交换。这意味着传输回路可以在过热条件下运行,同时储存器中的流体保持相对冷却。

正如您所看到的那样,在静液压传动装置中,温度传感器的正确位置(过温报警和/或停机所基于的位置)位于传动回路中 - 而不是油箱。

图3.电荷泵电路

维护或设计失败?

那么这种情况是维修失败还是设计失败?可以说它是两者兼而有之。设计失败,因为如果温度传感器正确位于传输回路中,则不会发生故障。这也是维护失败的原因,因为如果通过观察和更好的测试板选择来获取油的氧化失效的早期警告信号,则仍然可以防止失败。